- Line-Up

- Infra Stake

개요

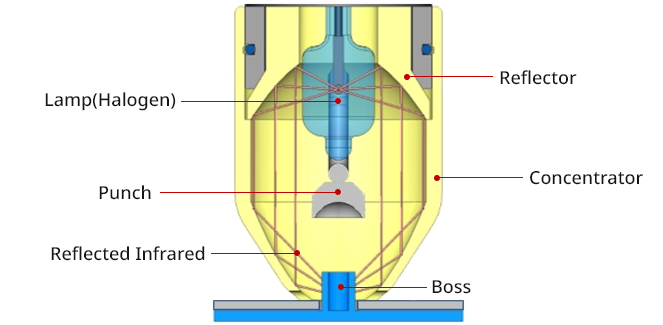

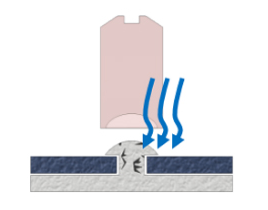

InfraStake® 란 Halogen Lamp에서 발생하는 적외선을 이용하여 Reflect와 Concentrator로 적외선열량을 융착 목적부(Boss)에 집중시켜, 적외선이 Boss와 충격하여 발생되는 열을 이용하여 Plastic을 용융시키며, 용융된 Plastic 제품의 Boss부를 Punch로 가압하여 리벳 형상을 만들어 조립하는 융착공법 입니다.

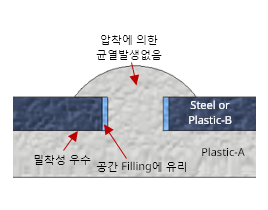

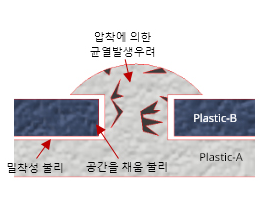

적외선융착 공법은 융착 목적물(Boss)에 비접촉식으로 열에너지를 발생시켜 Boss부가 Melting된 상태에서 Punch가 낮은 가압으로 성형함에 플라스틱 물성의 변화를 최소화한 상태에서 접합할 수 있는 장점이 있으며, 또한 조립 상대부품의 물성이 다른 재질도 접합(융착)이 가능합니다.

특징

-

-

-

- 융착품질 확보

-

- Boss 비접촉 가열 및 펀치의 최소 융착 가압으로 백화, 싱크 등의 불량 방지

- Punch만 상승하고 Concentrator로 제품을 고정시킨 상태에서 냉각하므로 융착 후 변형을 방지

- Punch Cylinder 하강 센스로 미융착 불량 발생인식 기능

-

- 융착조건 확보 및 설정이 간단함

-

- 융착조건을 수치화하여 관리함에 조건 확보 및 설정이 용이함에 설비제조원가 확보 및 유지관리가 용이함

- 적외선 조사시간 및 량의 조정과 냉각시간의 조정으로 최적의 융착조건 설정이 가능

-

- 에너지 절감

-

- DC 12V의 전원 사용

- 밀폐공간의 확보로 외부로 에너지 유출을 최소화

-

- 보전성 우수

-

- Tool의 부품의 교체 시간이 짧음으로 융착조건을 재설정할 필요가 없어 보정성이 우수함

-

- 안정성 확보

-

- 외부로 열전도가 없어 Tool의 외부 온도상승 방지

-

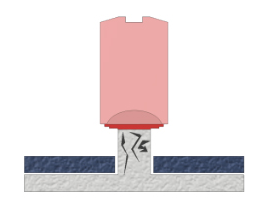

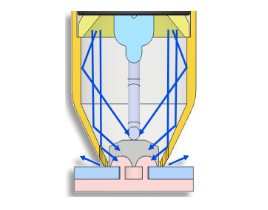

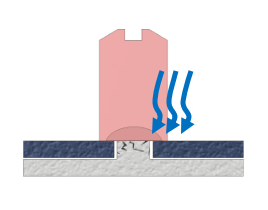

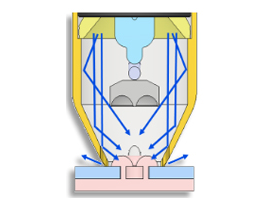

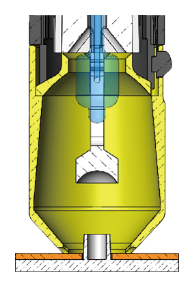

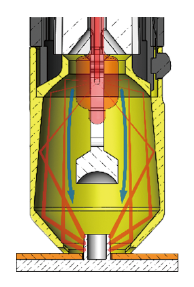

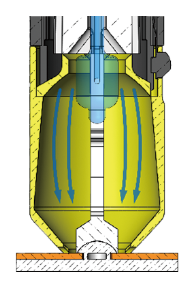

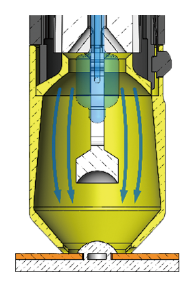

Staking Process

Lamp Off

Lamp On

Infrared Ray

Low Pressure

High Pressure Air(Cooling)

-

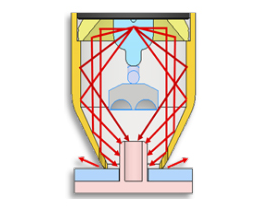

- Clamp : 고정

- Module이 하강하여 융착(접착)하려는 제품을 Concentrator로 고정

-

- Heat : 용융

- 램프의 적외선에너지를 융착하려는 플라스틱 Boss에 집중시켜 용융

-

- Form : 성형

- 용융된 Boss를 펀치로 눌러 원하는 형상으로 성형

-

- Retract : 후진

- Concentrator가 고정된 상태에서 펀치가 상승하고 고압 에어로 냉각

상품인 융착툴의 기능을 응용하여 융착하는 것과 융착 목적물의 특성과 재질의 다양성으로 융착품질을 보증하지 않으며, 공급 제품과 구성품의 품질만 보증함을 양지바랍니다.

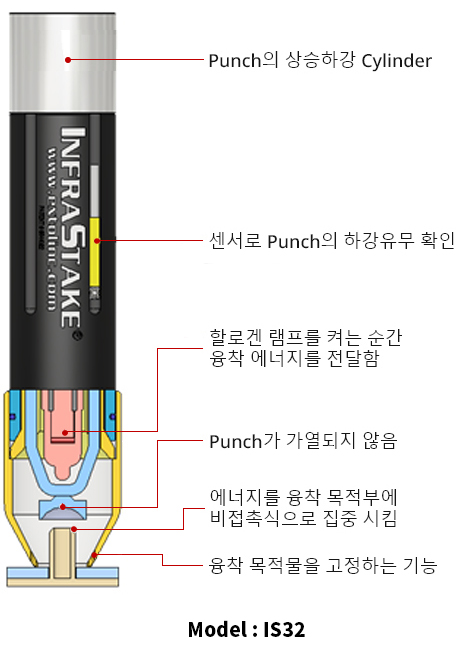

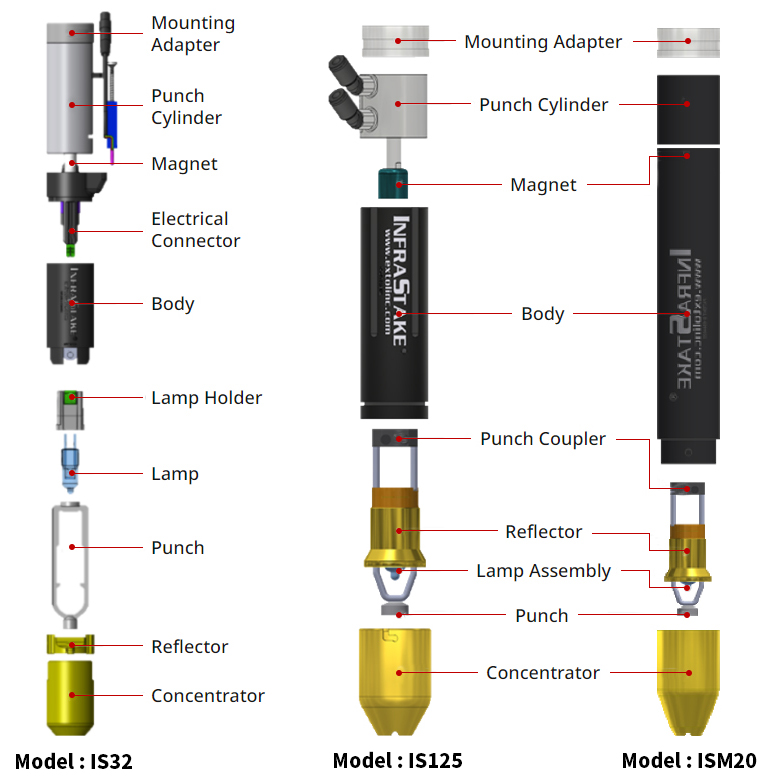

구성품 및 기능

-

-

No 부품명 기능 1 Mounting Adapter - 모듈(Module) 고정

2 Punch Cylinder - 펀치(Punch) 상/하강 기능

3 Magnet - 펀치(Punch)를 실린더(Cylinder)에 고정

- 실린더(Cylinder) 위치를 센싱(Sensing)

4 Body Assembly - 적외선의 발원체인 할로겐 램프의 전원공급 및 기타 부품의 보호

5 Punch Coupler - 펀치(Punch)와 실린더(Cylinder)의 연결

6 Lamp Assembly - 적외선 열량을 발생하는 발원 기능

7 Reflector - 램프(Lamp)의 적외선 열량을 반사 기능

8 Punch - 용융(Melting)된 포인트(Boss) 융착/성형

9 Concentrator - 제품의 고정 및 Boss에 적외선을 집중

10 Electrical Connector - IS32 모듈에 전원을 공급하는 몰드 커넥터

11 Lamp Holder - IS32 모듈용 램프 홀더

Module 사양

-

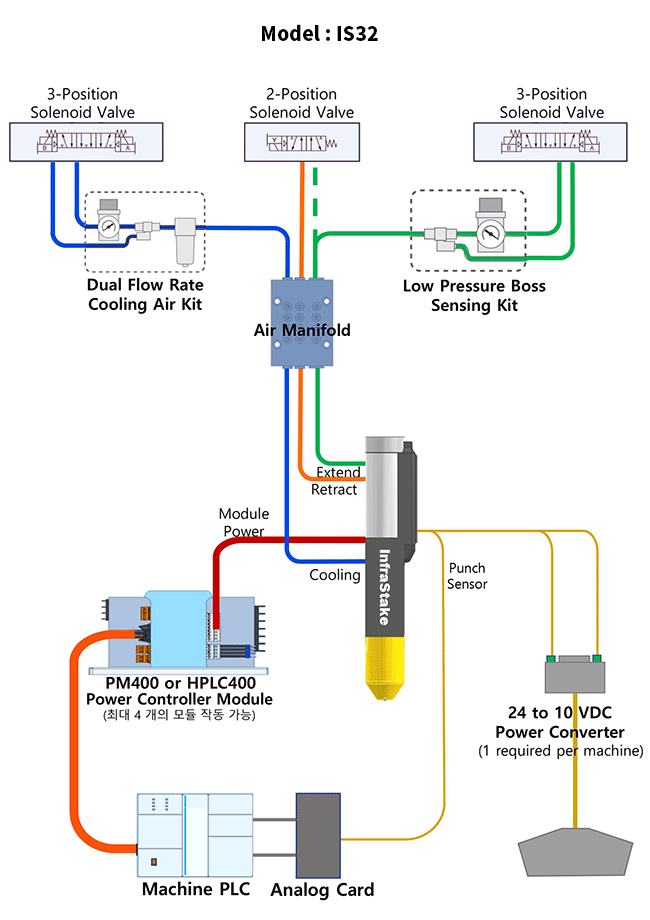

Model : IS32

L. 213.2 mm (8.392") x Dia. 31.6mm (1.245”)

L. 213.2 mm (8.392") x Dia. 31.6mm (1.245”)

- Latest InfraStake technology

- Analog punch position detection

(+/- 0.05mm) - 100W Tungsten Halogen Lamp

- 32mm Diameter Module

Model lS32-1 Boss

TYPEMax

HEIGHT"Max

DIAMETER"Solid-Round 12.7mm

(0.5")4.0mm

(0.157")Hollow-Round 12.7mm

(0.5")9.0mm

(0.354")Model lS32-1 Boss

TYPEMax

HEIGHT"Max

THICKNESS"Max

LANGTH"Rectangular 11.2mm

(0.441")3.5mm

(0.138")12.0mm

(0.472") -

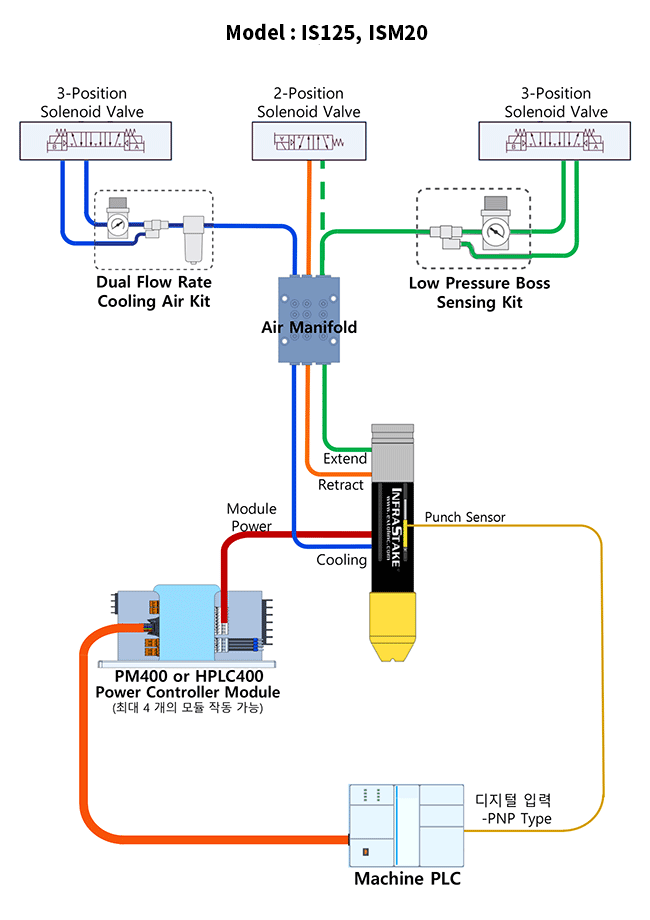

Model : IS125

L. 161.4 mm (6.353”) x Dia. 31.4mm (1.235”)

L. 161.4 mm (6.353”) x Dia. 31.4mm (1.235”)

- Unique InfraStake technology

- Digital Punch Position Detection

(+/- 0.5mm) - 100W Tungsten Halogen Lamp

- 32mm Diameter Module

Model lS32-1 Boss

TYPEMax

HEIGHT"Max

DIAMETER"Solid-Round 9.5mm

(0.375")4.0mm

(0.157")Hollow-Round 9.5mm

(0.375")6.4mm

(0.250")Model lS32-1 Boss

TYPEMax

HEIGHT"Max

THICKNESS"Max

LANGTH"Rectangular 8.0mm

(0.315")3.0mm

(0.118")10.0mm

(0.394") -

Model : ISM20

L. 161.1 mm (6.353”) x Dia. 20.0mm (0.787”)

L. 161.1 mm (6.353”) x Dia. 20.0mm (0.787”)

- Smallest InfraStake technology

- Digital Punch Position Detection

(+/- 0.05mm) - 35W Tungsten Halogen Lamp

- 20mm Diameter Module

Model lS32-1 Boss

TYPEMax

HEIGHT"Max

DIAMETER"Solid-Round 4.0mm

(0.157")3.0mm

(0.118")Hollow-Round 4.0mm

(0.157")4.0mm

(0.157")Model lS32-1 Boss

TYPEMax

HEIGHT"Max

THICKNESS"Max

LANGTH"Rectangular 4.0mm

(0.157")2.5mm

(0.098")4.0mm

(0.157")

기타 융착공법과 비교

| 항목 | InfraStake | 기타열융착 또는 초음파 융착 |

|---|---|---|

| Melting 방법 |

|

|

| Forming 방법 |

|

|

| Cooling 방법 |

|

|

| 융착품질 |

|

|

| 기타 |

|

|